创新开路,科技护航

——技术中心襄阳市东西轴线鱼梁州隧道项目技术服务纪实

10月31日,由公司参与投资建设的襄阳市东西轴线鱼梁州隧道顺利通车,技术中心技术服务组的创新成果为项目顺利通车保驾护航。

襄阳市东西轴线鱼梁州隧道全长5400米,包含三段总长4389米的明挖隧道和1011米的东西两段沉管。对于参加过港珠澳大桥建设的二航局而言,建设襄阳市东西轴线鱼梁州隧道,依然充满挑战。技术中心技术服务组迎难而上、勇担重任,以科技为先导,用科技创新打破了国际垄断、形成了多项首创技术和装备,打造了首条全产业链国产化沉管隧道,传承了创新基因,也培养了一批科技骨干。

勇担“创新重任”

2018年5月,技术中心接到二航局下达的襄阳市东西轴线鱼梁州隧道项目技术服务指令,负责项目干坞基坑支护及止降水、沉管预制、沉管浮运安装、沉管对接、基坑支护及降水施工过程监测等重难点工程施工技术方案的编制与施工技术指导。

根据技术服务指令,技术中心迅速组建成立了襄阳市东西轴线鱼梁州隧道项目技术服务项目组,由曾参与港珠澳大桥岛隧工程建设的时任技术中心副总经理、总工程师翟世鸿担任项目组分管领导,并选定具有港珠澳大桥沉管舾装设计经验、刚从以色列阿什杜德港项目回国的技术骨干冯先导担任服务组组长,水工、岩土隧道、工程装备、智能监控等业务部门负责人担任副组长,抽调各业务部门的科技创新精锐力量,组成了襄阳沉管项目科技攻关前场“4人组”和后场“18人组”,全面服务项目各项技术攻关需求。

2018年6月,服务组驻现场成员陆续到场,组建了项目技术部。进场后,冯先导带领技术服务组对制约项目高质量建设的技术重难点进行了全面梳理,结合项目部的科技创新需求,将二航局“统筹、集约、创新、高效、共享”的理念融入技术服务,提出了在项目实现沉管管节接头止水带国产化、整体式沉管全断面预制技术、端封门预制装配化、浮运安装可视化、最终接头可控化、研发环保泡沫轻质土等科技攻关计划。

创新打破“卡点”

GINA止水带是沉管隧道实现百年寿命的核心构件,生产技术只有荷兰、日本等少数国家掌握,我国已建、在建的近20个沉管隧道接头止水带均采用国外技术和产品。该技术已成为我国国产化沉管隧道施工领域最后一个技术难题,打破国际垄断后将提升我国沉管施工的科技竞争力。

项目部决定:依靠技术中心服务团队和专业厂家“吃螃蟹”,联合株洲时代新材料公司攻克GINA止水带“卡脖子”技术,推动止水带国产化。

项目有需求,服务组有行动。根据项目需要,服务组成员分头行动,先后走访了多位业内专家,调研了多家设计院、橡胶生产厂,多方听取意见,最终推荐此前与二航局联手研发出新型国产止水带,且在港珠澳大桥建设沉管隧道时试验一年多的株洲时代新材料公司,作为止水带生产厂,联合项目部、公规院、株洲时代组成科研团队。

经过近2年的研究,止水带选型设计、产品试验验证、批量生产制造、硫化工艺改进等一系列技术难题得以攻克。经试验证实,该止水带性能均达到或超过国际相关标准。经专家认定,国产GINA止水带满足设计要求,部分指标优于同类进口产品。

2020年,全球爆发新冠肺炎疫情。正当国外企业处于“停工保命”时期,株洲时代已将7条国产GINA止水从湖南株洲运到了现场。

“进口止水带的生产周期一般是6个月,运输需要1个月,国内清关还需要时间,且不可控。我们的到货期正值国外疫情爆发期,如果不是国产化,这将成为延误工期的致命因素。”项目负责人孙晓伟说。

2020年7月14日,首条国产GINA止水带完成了“国产化”使命,顺利安装成功。现场实践证明,国产止水带“滴水不漏”,所有性能全部达到欧洲标准,部分指标甚至超过欧洲标准,且价格低于国外。2021年4月,时任技术中心党委书记、总经理张永涛带队前往襄阳市东西轴线鱼梁州隧道项目开展技术服务调研,深入隧道内部调研首条国产GINA止水带的应用情况,并对团队打破“国际垄断”,突破“卡脖子”技术的创新行为表示了充分肯定,也进一步激励了技术中心技术服务组的创新热情。

匠心成就“首创”

在科技创新创新道路上,服务组成员个个匠心别致、兢兢业业。为了将进场初期确定的工作规划变为现实,服务组根据成员专业特点,成立了4个技术攻关小组,分别由服务组副组长担任小组长,领衔开展专项攻关。

——首创移动工厂法整体式沉管全断面顺序浇筑工艺

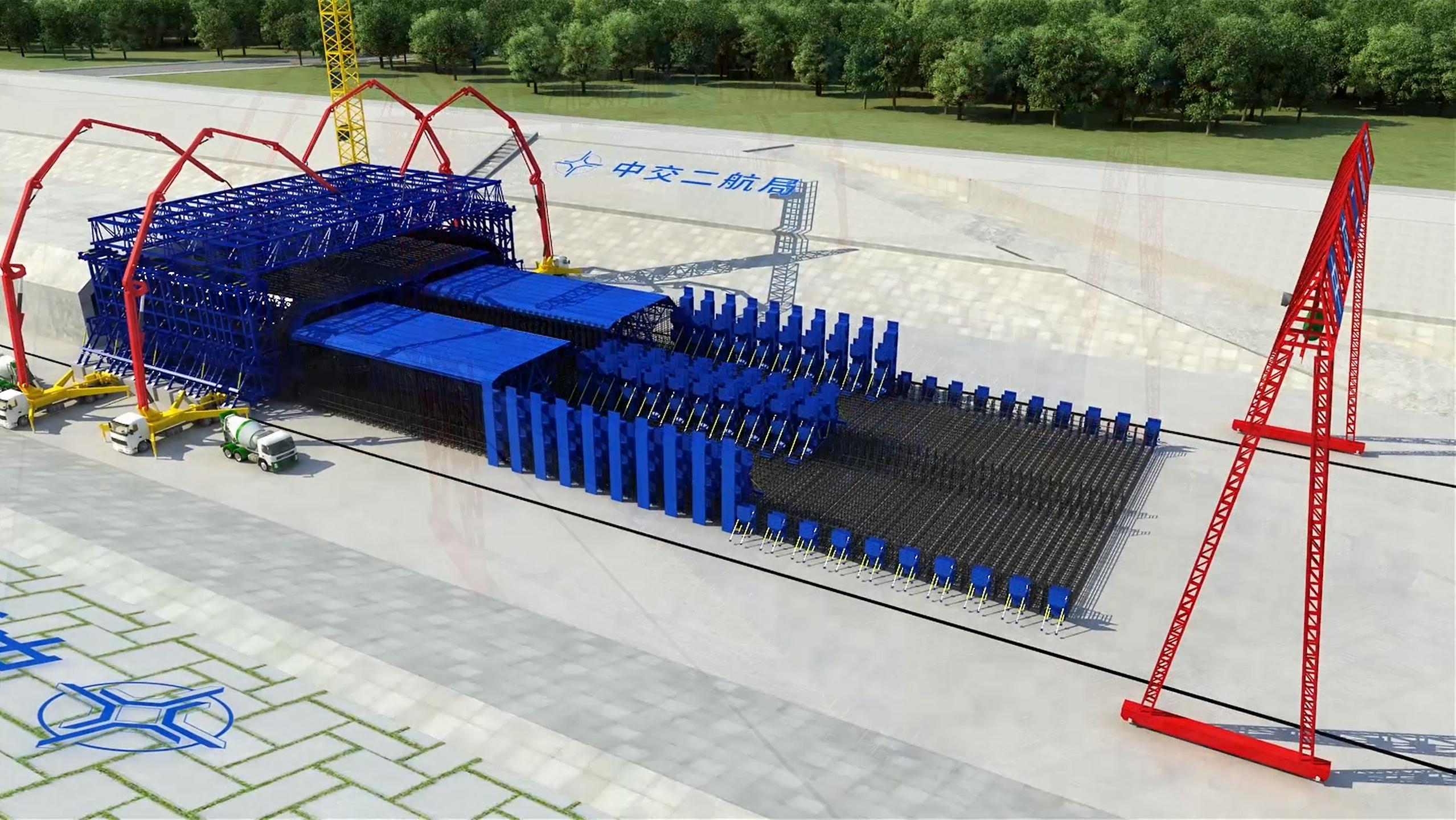

针对轴线干坞整体式管节预制工效及质量要求高的难题,技术中心提出了移动工厂法整体式钢筋混凝土沉管全断面预制技术,并联合公司武港院研制了步履支撑自行走全断面液压台车和顶板钢筋体系装换方法,解决了管节顺序浇筑混凝土控裂难题。

移动工厂顺浇法包含底板钢筋、腹板钢筋、顶板钢筋、模板和浇筑、混凝土养护五个分厂,集钢筋台车、模板台车、混凝土养护平台于一体,实现了钢筋绑扎、混凝土浇筑与养护的分仓标准化连续流水顺序施工工序。

为了保证沉管顺利预制,技术服务组成员王聪常驻现场,负责沉管预制技术实践,有效解决了创新技术实施中遇到的难题,5个月完成7个管节浇筑,相比传统工艺节省4个月工期,获得了显著的经济效益。更重要的是,相较于传统工艺,“全断面顺序浇筑法” 减少了施工缝数量,极大的降低了渗水风险,有力的推动了我国沉管隧道建设技术的进步,对类似工程具有推广应用价值。

——首创无焊接装配式端封门

沉管端封门是实现沉管浮运安装封闭阻水的临时辅助安装设施,对结构的抗压及抗渗性能要求极高。传统的混凝土结构或钢结构端封门能够满足工艺要求,后期拆卸困难且不能循环使用,对资源是一种浪费。

顺着循环、高效、简易的思路,冯先导借鉴港珠澳大桥整体式端封门技术,根据“楔形”块安装原理,首次创造性地提出了装配式端封门施工工艺,取消钢梁、外侧牛腿等构件,直接由钢支座、止水橡胶带、钢封面组成封门结构,这一想法与项目部绿色环保的建设理念不谋而合。

为确保“点子”落地,冯先导发动技术中心水工环保技术部,以部门总工黄睿奕牵头设计,与项目部前场同事开展密切沟通,围绕装配式端封门结构数值仿真模拟、封门橡胶止水模型试验、端封门定位安装与拆除、高水头作用下装配式端封门止水、端封门应力变形监控等关键技术,开展了大量研究,在国内外率先形成《用于沉管装配式端封门的安装方法》,并获得国家发明专利,研究成果直接用于指导项目实践,不仅达到了安装精度,减少了焊接量,简化了安拆过程,提高了安装工效,实现了封门结构材料的循环利用。

——首创柔性水袋压载水系统

“沉管压载水系统是管节安装作业不可或缺的内容,目前的普遍做法是采用压载水箱,通过向水箱加水或排水来实现管节沉放。按照项目的工期要求,制作、安装、拆卸水箱需要时间,而且对工人手艺要求高。大家有其他建议可以提……”

“可以把水袋原理用到这里……”一次小组讨论会上,技术中心工程装备技术部华晓涛提出了自己的想法。

在这个充分民主的集体里,每一个创新想法都会被重视,冯先导对这个建议做了详细记录。思虑许久,他与孙晓伟提及了这个想法。

接下来的5个多月,服务组围绕“是否可行”“如何实现”“能否优化”等三方面问题开展研究,广泛调研了现有压载水系统的结构形式,研究了水袋结构材质及装水可靠性和沉管隧道水袋压载水管路系统,从水袋可重复利用的角度出发,根据沉放浮力要求,确定水袋的最经济尺寸;工程装备技术部李涛结合平地试验和斜坡试验,确定采用PVC+编织布+外网三层为水袋结构材质、绳带为水袋固定措施,采用模块化思想,确定管路、阀门的规格参数……通过一系列研究,形成了《用于沉管沉放的水袋压载水系统》《一种沉管水袋压载水自动控制系统及方法》。

“水袋压载水系统就像鱼鳔,鱼鳔是通过充气和放气来调节鱼的比重,水袋压载水系统则是通过充水和放水来调整沉管的比重,来实现沉管的上浮和下沉。”技术中心水工环保技术部总工、技术服务组成员仇正中表示。

使用过程中,服务组全程跟踪,紧盯压载水袋生产、出厂耐压检测、现场装水可靠性测试、管节内部部署、压载水系统施工管理系统平台开发及管理等每一个环节,利用12个月时间,完成了水袋压载水系统施工技术研究、产品生产及现场应用准备,为项目按期建设奠定了坚实的基础。

通过水袋压载水系统的应用,沉管沉放的安全性和可靠性大幅提升,服务组研究成果获得2项发明专利和1项实用新型专利。

——首创高精度浮式整平船

“地基处理是整个沉管隧道工程的基础,也是最重要、最复杂的工序之一,必须做到万无一失。”冯先导说。为避免沉管基础局部高点,确保底板受力均匀,底板与地基之间设高精度整平的基础垫层作为基床,需要使用整平精度较高的专用船舶进行施工。

为防止整平设备受不良水域情况影响,传统的整平设备一般采用带有四个桩腿的平台型式,但每次移位需要先收起桩腿再重新定位,严重降低了整平设备施工的效率,浮式高精度沉管基床整平船的建造工作便提上了日程。

襄阳市东西轴线鱼梁州隧道施工地处汉江,船舶通航受上下游船闸限制,船宽不能超过22米、船高不能超过10米,这些限制因素使得这艘整平船的建造过程并不轻松。

整平船的高度限制是设计过程中首先考虑的问题。为了实现水下碎石基床整平,整平船上通常会安装一个将石料从船上输送到河底的抛石管,而襄阳沉管施工水域深26米,意味着抛石管的长度必须大于26米才行。如果直接将抛石管竖立在船上势必会增加整个船体的高度,船就无法通过内河船闸。

此时,整平船总体负责人杨秀礼想起了“扛竹竿进城”的寓言故事,“我们可不可以增加一个旋转装置,以自由旋转抛石管,施工时保持垂直,航行时保持水平?”受此启发,整平船研发人员在船上设计了一个旋转装置。该旋转装置采用液压马达驱动,整平试验时将抛石管旋转调节成竖直状态,船舶航行时将抛石管旋转调节成水平状态。这一设计成功解决了整平船的高度问题,使船体可自由通过国内大部分内河船闸。

在起伏水面上的高精度施工定位是水上船舶施工所面临的极大难题,为了不让整平船随波逐流,适应高精度的基床整平要求,并加快施工效率,高精度浮式整平船在锚泊和定位系统上花足了功夫。该船开创性采用了自动锚泊一键式定位设计,通过在船的四个角上设置四台锚机,锚机的锚缆分别连接在河里的锚桩上,通过锚缆的收缩实现船舶的移动。同时,船体采用了自适应控制,可一键控制四台锚机自动进行收放缆绳,现场只需要一人就可以实现整平船抛石过程中船位的自动移位及精确定位。

经过现场应用,浮式高精度沉管基床整平船可将整平精度误差控制在4厘米,船舶每次短距离移位精度控制在10厘米内,移位时间控制在3分钟内。这艘“钢铁之躯”充分体现了内河沉管隧道的技术创新与施工装备的升级发展,也荣获了二航局专利金奖、中交集团专利奖和中施企协高价值专利奖和中施企协高价值专利一等奖,得到了行业专家的普遍认可。

——首创沉管浮运安装智能监控系统

沉管管节最长86.5m,重量约2万吨,如此庞然大物在出坞、浮运过程中都漂浮在水面上,如何实现沉管出坞、水面定位、水下调位、精准对接十分困难。

“沉管施工复杂,人工测量定会采集不实时、不全面。同时现场参与施工的设备众多,设备之间如何协调,指令如何及时无误传达到各设备操作手,都是传统施工监控无法解决的问题”面对难题,技术中心党委副书记、副总经理黄灿设想 “我们可以尝试一下技术嫁接,用桥梁施工监控技术为沉管出坞、浮运和安装全过程提供技术保障。”

桥梁施工监控是技术中心的拿手技能,将无线采集组网技术应用到沉管施工领域,可大大提高监测数据传递的准确性和及时性。但对沉管施工监控,还是第一次接触,许多问题有待解决。比如在管节运输出坞时,坞门十分狭窄,如何避免碰撞?又比如沉管管节端封门的变形该如何监测?沉管内部没有无线通信信号,数据无法传出来?

针对以上沉管施工独有的问题,研发人员迎难而上,逐个击破。智能监控部副主任李浩在详尽分析每个施工环节与工序的重难点监控项目后,最终商讨出一套符合项目需求的研发方案。为了把各类杂乱无章的监测数据统一,减少人工干预,提高施工智能化、信息化水平,解决传统沉管施工监控讯息不及时、安全性低等问题。经软件团队对数据的梳理,为其量身打造了一套信息化监控系统,设计了“三维模型+场景切换”平台,对沉管出坞、浮运和安装全过程进行实时监测,通过高精度自动采集网络与多种传感器、水下拉合千斤顶、压载水控制系统等设备进行云端互联,并集成了智能辅助决策算法,自动发送预警信息和控制指令,实现信息化、精细化施工监控。

——首创摩擦止推的沉管陆上最终接头

下雨天走路最怕“打滑”,那如果沉管“打滑”,该怎么办呢?传统解决方式是在连接陆域的最后一节沉管处设置一个止推构造,防止沉管因失去水的压力发生后移。止推构造一般采用管内顶推措施或陆域设置强大的圬工结构,施工工序复杂且存在大量水下作业,安全风险极高。为解决此问题,我们首次研发了不设立止推构造的沉管隧道陆域最终接头。那么不设立止推构造的东西轴线沉管,采用了什么招式防止“鞋底”打滑呢?

建设者采用砂卵石材料对沉管位置进行初步锁定,然后在两侧及管顶进行回填压载,干坞内抽水前通过临时连接装置将沉管变成一个整体,分分钟为沉管“鞋底”增加摩擦力,不用止推构造也能实现水陆完美“牵手”。

但在具体实施过程中,团队技术人员面对的最棘手的问题是,沉管与回填卵石之间的摩擦系数如何取值呢?尤其是沉管先铺卵石基础中含有少量淤泥,现有规范或标准无法准确的参考。若摩擦系数取值过大,实际摩擦力不足,沉管会发生后退,会导致已安装的沉管接头发生漏水,产生无法预估的经济损失和恶劣的社会影响;若摩擦系数取值过小,则需要将更多管节连接在一起,或者增加管顶回填量、管内压载量,也会造成大量的资源浪费。

那么该如何确定摩擦系数呢?试验是解决工程难题最好的方法。为此,首先根据现场实际情况列出了多种试验工况,充分考虑沉管与卵石基床的基础面积、基床表面淤泥厚度、预压荷载等因素,技术服务组成员、水工环保技术部总工沈立龙花费4个月,开展近30组室内和现场试验分析,获得了回填卵石与钢板、混凝土结构间摩擦系数,经过缜密研究分析和计算,研究制定了摩擦止推方案。该方案通过精轧螺纹钢将数个管节连接成整体,依靠管节自身整体摩擦力实现止推。该方案以技术创新极大简化施工工序,并在现场得到成功实施,有效降低了现场施工的安全风险。

——研发环保新型减载泡沫轻质土

“水落鱼梁浅,天寒梦泽深”,根据襄阳市鱼梁洲总体规划,将鱼梁洲致力于打造城市绿心。隧址所在的汉江水域为国家一级水源地、国家级水产保护区、省级湿地生态公园,环保要求极高。

东汊沉管、西汊沉管岸堤处隧道埋深最大27米,面临隧道顶部附加荷载大及可能出现的异常偏载问题导致隧道不均匀沉降,为解决深埋沉管隧道运营期高风险,设计方案采用现浇轻质材料进行减荷。但直接在汉江水体浇筑轻质材料,未凝固时存在污染汉江水源地的风险。为保护汉江一级水源地,技术团队提出采用泡沫轻质土预制代替现浇的技术,即按照原设计断面形式进行水下安装,上面覆盖软体排护面和块石压重,两侧布置软体排,防止砂、石、淤泥进入减载区域。

泡沫轻质土是由水泥、粉煤灰、泡沫群和添加材料混合而成轻质水泥基材料。必要时可添加粉细砂、石粉等细粒材料。根据设计减载及耐久性要求,泡沫轻质土关键控制指标为干密度、湿密度、饱水密度、抗压强度以及经过长期浸水后的软化系数。

为满足饱水密度小于1400kg/m3、抗压强度在2MPa以上且长期浸水后的软化系数大于0.75的设计要求,技术人员组织开展密度、强度等指标随时间变化物理模型试验研究。通过一系列试验研究,成功制备了在一定范围内容重可控、密度可调的泡沫轻质土,研发了适用于泡沫轻质土的早强、增稠专用调节剂;同时提出了预制泡沫轻质土设备选型、预制安装等施工工艺,满足整体稳定、抗冲刷、抗浮、抗渗流等相关要求。

就这样,服务组迎难而上,通过一系列研发和试验测试,难题一个接一个被攻克,整个系统研发顺利完成,并在襄阳市东西轴线鱼梁州隧道项目中大显身手,为沉管装上了“神经元”和“千里眼”。中国工程院院士、中交集团总工程师、港珠澳大桥岛隧工程项目总经理部总经理林鸣到襄阳市东西轴线鱼梁州隧道项目进行现场考察时评价到“你们这帮年轻人在创造奇迹,在这里看到了港珠澳大桥精神。”

传承“创新基因”

创新是企业发展的源动力。服务组深入贯彻“人才是第一资源,创新是第一动力”的要求,用行动感染带动项目技术人员关心创新、关注创新、参与创新。

四年多来,服务组充分发挥成员在软件应用、计算分析、设计优化等方面的特长,通过举办讲座、召开学习交流会等方式,不断强化项目部技术人员创新意识,积极营造“想创新、敢创新、会创新”的创新文化与学习氛围,引领项目技术人员的创新思维。

冯先导作为港珠澳大桥项目的参建者和中交集团深水基础“党员示范岗”及二航局首批“党员示范岗”的负责人,他把港珠澳大桥“逢山开路、遇水架桥的奋斗精神”“吃苦耐劳、自信敢为、创新发展、坚持到底的果敢刚毅”带到了襄阳市东西轴线鱼梁州隧道项目,激励着自己,影响着他人,每逢沉管下沉关键节点,必定前往项目支持,确保沉管万无一失的精准着床对接,带动着提升项目技术创新水平,成为公司青年科技人才成长典范,走上了公司中层领导岗位。

仇正中伴随着襄阳市东西轴线鱼梁州隧道项目一起成长,长期扎根项目一线,承担了项目部专项施工方案编写工作,在项目部,他充分发挥软件应用和计算分析专长,不仅注重自身知识更新,更积极带动技术团队学习提升,项目部技术人员的结构计算、方案编制水平明显提升,成长成为技术中心二级副总工程师。

王聪完成以色列阿什杜德项目的技术服务任务后,就赶赴襄阳市东西轴线鱼梁州隧道项目,从开工就进场,始终扎根项目一线,在技术岗位上耕耘奉献,成长为中交集团“优秀共产党员”。

沈立龙、黄睿奕等将理论转化为实践,与项目共成长,均成长为部门总工,技术服务组团队成员均在技术服务中创造价值并得到了能力提升。

依托技术中心“前场+后场”的科技攻关模式,统筹公司武港院和设计研究院的宝贵技术力量,打造了首条全产业链国产化沉管隧道,实现了“七个首创”,解决了管节混凝土控裂难题,突破了止水带“卡脖子”技术,高质量高精度实现了沉管安装全过程可视、可测、可调、可控,目前项目成果已获得1项省部级科技进步奖一等奖,4项省部级科技进步奖二等奖,有力地推动了我国内河沉管隧道建设技术的进步。

来源:襄阳市东西轴线鱼梁州隧道项目技术服务项目组