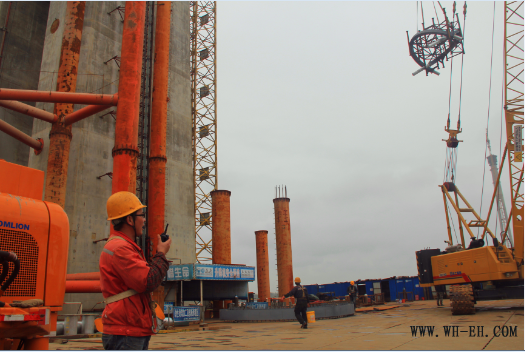

——南主塔同向回转索鞍整体吊装成功

“鞍座整体通过塔吊吊装,与主塔上的劲性骨架精准对接,纸张上的演算、假设,经受住了实践的考验。”同济大学的观摩员在芜湖长江二桥施工现场兴奋地说道。

10月25日上午11点30分,历经二航员工2个半小时的努力,在超过245米的主塔上,芜湖长江公路二桥同向回转鞍座成功完成整体安装,科研项目芜湖长江公路二桥同向回转拉索体系鞍座安装关键技术研究取得重要突破。

2014年11月,芜湖长江二桥凭借“安全、耐久、简约、美观”的建设理念,以“同向回转鞍座”和“大悬臂全体外预应力节段拼装箱梁”为代表的创新性领先技术,获得全球基础设施建设领域的重要创新奖项——“BE创新奖”。二航局四公司承担了大桥南主墩、南引桥和全桥近半数的节段梁预制安装等施工任务,涵盖多项创新技术。

“首个同向回转索鞍定位施工完成后,我们一直采用散拼的方式进行鞍座安装,塔吊将鞍座、导管、劲性骨架分别吊装至塔上一一拼装,平均需要花2天来完成工作,”项目副经理、主桥党支部书记张国浩介绍道,“通过整体吊装,一天以内索鞍就可以安装完毕。”

“大胆的科学假设、严谨的纸张演算,运用于施工实践,效果是立竿见影的,”工程部长陈沿松说,“散拼情况下,鞍座、导管、劲性骨架分别吊装,塔上钢筋纵横交错存在观测死角,观测点只能移到塔顶,而芜湖二桥主塔截面很小,加上已经安装好的埋件、钢筋,能留出来的移动空间十分有限,给测量人员带来了不小的麻烦。而且进行单个部件吊装,由于质量较轻,吊装时晃动太大,必须借助手拉葫芦、千斤顶等土工具,通过人工操作的办法来进行安装。运用整体吊装技术,索鞍在地面整体拼装,由于重量上升,然后吊过程中晃动大大减小。无论对负责测量的还是配合施工的人员而言,高空作业带来的安全风险、施工条件的复杂度都得到了有效降低。”

新技术送来了方便,也抛出了挑战。塔吊司机老王和起重指挥老陈是施工现场的好搭档,二人多次配合完成鞍座吊装。“通常,吊的部件只有三四吨重,可选的起吊位置很多,这次的鞍座整体重达十吨,受塔吊的起重能力影响,可起吊区域,对我而言,就像宽敞的足球场突然变成了乒乓球台,下钩之前,操纵杆向前推多少,往后拉多少,我都要考虑再三。”老王说。

“幸好技术人员通过核算,就起吊范围和起吊点给了很多意见,大大减少了我们的选取次数和时间。”老陈说,“相信经过磨合,以后的吊装用时会更短。”

“整体吊装,索鞍劲性骨架立柱要同塔上立柱一次性匹配对接成功,因此鞍座与劲性骨架的地面安装,劲性骨架的焊接误差要控制在毫米之间,我们的电焊作业必须要时刻全神贯注,丝毫不能有一点松懈。”现场员工老万说。

“整体吊装技术研究是中交二航局同上海同济建设工程质量检测站联合攻关的科研项目——芜湖长江公路二桥同向回转拉索体系鞍座安装关键技术研究的重要子课题。一线生产能够提供丰富的数据、材料,供技术人员来确立和验证理论假设,科研人员再将纸张上的演算推论带到现场通过施工实践来验证正确与否,研究成果直接运用于芜湖长江公路二桥拉索锚固鞍座的安装施工过程中,能够促进在高精度条件下施工效率的提高,可谓真正做到了产、学、研融为一体”, 项目常务副经理、总工孙立军说道,“研究所建立的同向回转拉索体系的施工流程、吊装精度控制等方法体系,以及相关的成套施工工艺,也同样适用于同类型的斜拉桥施工中,应用前景广阔。研究成果对于安徽省其他跨江大桥的建设,以及国内其他跨江、跨河甚至跨海工程的建设都有着极强的参考与借鉴意义。”

(唐洪流 方家)