仲春时节,在油菜花盛放、桃花初开的江南小镇——江苏省泰兴市虹桥镇,“超级工程”常泰长江大桥施工现场的火热景象已暂时告一段落。浩渺江水上,偌大的5号墩沉井,像一头被驯服的猛兽,温顺地沉睡在牢笼之中。

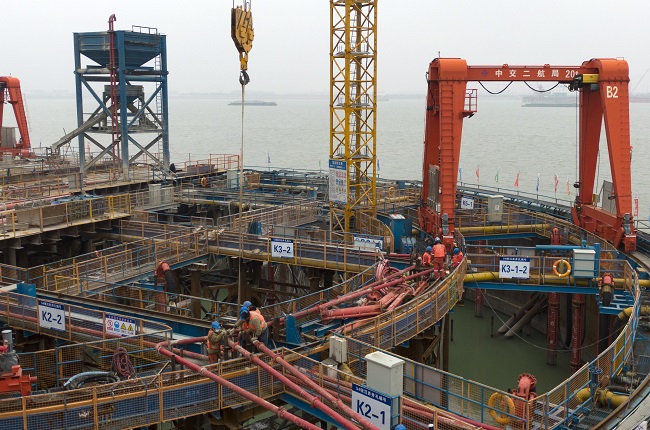

时间退回到2021年1月28日,5号墩沉井施工现场,一派壮观、威严景象。栈桥上,混凝土罐车来往如梭;沉井边,6台拖泵随时待命;一艘大型水上搅拌船伸出两对巨大的“龙虾钳”,凌空插入集料斗内;三名工人分散在集料斗上中下阀门处,严阵以待;中交二航局项目部领导、业主代表、监理一众人员早已在操作台等待……

只听项目部副经理孙发明一声令下:“5号墩沉井混凝土首封浇筑,开始!”随即,两对“龙虾钳”内的混凝土簌簌落入大料斗内。可是不多时,只见混凝土瞬间奔涌而出,将站在下面的孙发明和与他并排的几人一下子浇成了半个“雕塑人”……

万事俱备 挑战未知

常泰长江大桥5号墩沉井,是目前世界在建最大水中沉井基础。沉井之大,只有深入了解其内在构造才能有些概念——平面相当于13个篮球场大小,分为38个格舱,其中1个格舱面积就有100多平方米!

如此庞然大物,要把它稳稳当当、准确无误地放入滚滚江水下66米处,还要确保它百年内纹丝不动,这其中的工序纷繁复杂,难以想象。仅是听起来最简单的封底混凝土浇筑这一项,其中就包含了非常多细节,隐藏着诸多挑战。

“其实,水下混凝土施工一直都是工程建设中的难题。”技术员张凡介绍说,“我们也是第一次浇筑如此大方量的水下混凝土。”

对于有着“中国建桥梦之队”之称的中交二航局来说,建设常泰长江大桥又是一次新的挑战和突破。

常泰长江大桥是我国首座兼具高速公路、城际铁路、普通公路三种功能于一体的桥梁,其主航道桥主跨1176米,是目前世界最大跨度斜拉桥,5号墩沉井是主航道桥的主要承重基础之一,就像大桥的“一只脚”。

封底混凝土浇筑是沉井施工的最后一道工序,主要起着固定沉井、加大其承载能力的作用。5号墩沉井封底共浇筑混凝土4.7万立方米,是目前长江上最大的封底方量。

尽管水下一切未知,也没有丰富的经验,但中交二航局建设者仍要确保沉井施工质量。为此,项目团队为每一项工序都制定了非常详尽的专项施工方案。

为确保这只“桥梁巨足”的稳定性,经过测算,项目团队决定将封底厚度确定为11.5米,这几乎是前所未有的。

“我们最担心混凝土在水下离析,砂石分散,失去效用。”在混凝土搅拌操作室,利用观察数据的间隙,设备管理员杨永锡介绍说,“因此,我们在混凝土中加入了抗分散剂,使它具有一种类似胶水的粘合性,并且严格根据试验数据监测、控制配比。”

此外,中交二航局项目团队还为沉井量身定制了一套“H型”分区浇筑方案。此时的沉井处于着床状态,下面的河床大致呈“U型”,沉井钢壳四周着床,中间大约有2米悬空。考虑到沉井基础大、结构复杂,且混凝土缓凝时间仅有40小时,无法一次性完成封底浇筑,项目团队决定将沉井38个隔舱分为5个区,大致形状为椭圆形中间有个镂空的“H型”,分区域逐舱浇筑。

整个封底浇筑分为两部分:找平层浇筑,即先将沉井底面悬空的位置填满,以及分舱浇筑。

然而,在正式浇筑找平层之前,项目团队还有大量准备工作要做,其中碎石封堵也是关键的一步。

为确保浇筑的混凝土不串舱,他们想到先用碎石填充沉井刃脚(井壁下端斜型尖利部分,用以切土下沉),来隔离混凝土。根据工期安排,沉井混凝土封底工期仅有50天。为尽量节省时间,项目团队决定将单次投石量最大化,即每次投石1.5立方米。据统计,他们每天抛石200袋左右,足足抛了20天、约4000袋石子,才把刃脚全部封堵完。

迎难而上 实现突破

1月28日,终于迎来沉井找平层首封,这也是项目团队首次进行封底混凝土浇筑,项目各方高度重视。

孙发明是沉井施工的现场负责人,尽管已有多年施工经验,但这一天,他和现场其他人一样,都很紧张。

他最担心的就是初次实操,集料斗上工人配合不默契。

按照施工方案,每个隔舱首封混凝土均为40立方米。但当前市面上还没有这么大方量的集料斗,为此,项目团队特别定制了1套。

集料斗看起来非常壮观,从上到下共有4层:最上面一个大料斗,容量40立方米,下方设有气动阀门,工人通过控制遥控器操控阀门,以控制混凝土流出;中间有两个常规料斗,容量均为20立方米,下方均设有开关,靠人工开合,控制混凝土流出,料斗之间均用溜槽连接;最下面的料斗同时连接4个容量为1立方米的小料斗,小料斗下口再分别连接导管。混凝土在导管中靠自重下沉至水底。

掌管阀门的三名工人要相互配合,相机而动,控制混凝土流速。这一步非常重要,无论混凝土流慢或流快,都会导致导管堵塞。

尽管已经受过培训,但操作工人第一天配合,还是非常紧张,因为没控制好节奏,导致混凝土倾泻而出,淋了孙发明等人一身。

“当时正值冬季,江风很冷,但也顾不上收拾。”孙发明赶紧指导现场调节好节奏,才避免了堵管的风险。

然而,因为水下环境未知,所以堵管也是水下混凝土浇筑难以避免的情况,项目团队终究没能幸免。

混凝土封底浇筑采用拔塞法,即用塞子堵住导管上口,同时用泡沫封住导管底口。浇筑时,待料斗中的混凝土即将装满时,将导管上口的塞子拔出,混凝土依靠重力快速落下,将泡沫冲出去,从而在无水的状态下下到井底。这期间,为了保证混凝土不离析,要确保导管下口始终埋在混凝土内适当深度。

一天,正当现场热火朝天地浇筑混凝土时,孙发明突然察觉导管状态有异,他走到近前,用小锤子轻轻一敲,导管发出“噗通、噗通”的声响。孙发明立即意识到是堵管了,马上组织工人查找原因。

经过一番监测分析,原来是放料速度太快,造成气堵,使导管里一段是气,一段是混凝土。

“当时导管大约有15吨重,但现场起重设备只有20吨,我们提了两次都没提动,塔吊吊臂已经发生了轻微晃动。”70多米长的导管,仿佛一条“巨蟒”,提不得,伤不得,孙发明心里有些着急,他知道,如果不及时处理,混凝土就会在导管里凝住,导管就会废掉,且会影响水下混凝土的质量。

凭借多年经验,孙发明当场提出解决方案,用塔吊慢慢提,每提20厘米监测一次,既可保证施工安全,也可观察水下混凝土状态。终于,在提出二三米后,混凝土下去了。现场立即补料,继续浇筑。

2021年3月8日,5号墩沉井封底混凝土浇筑完成,仅仅用时40天,其中,最大一次性浇筑约8800立方米,持续3天2夜。自此,这个世界最大水中沉井基础总重突破32万吨!中交二航局建设者以工匠之心为“桥梁巨足”涂上了“永定胶”。(朱立娟)

二航新闻

二航新闻

集团要闻

集团要闻

国资动态

国资动态

业务动态

业务动态

媒体聚焦

媒体聚焦

二航人

二航人

专题专栏

专题专栏

港航

港航

路桥

路桥

市政

市政

房建

房建

其他产品

其他产品