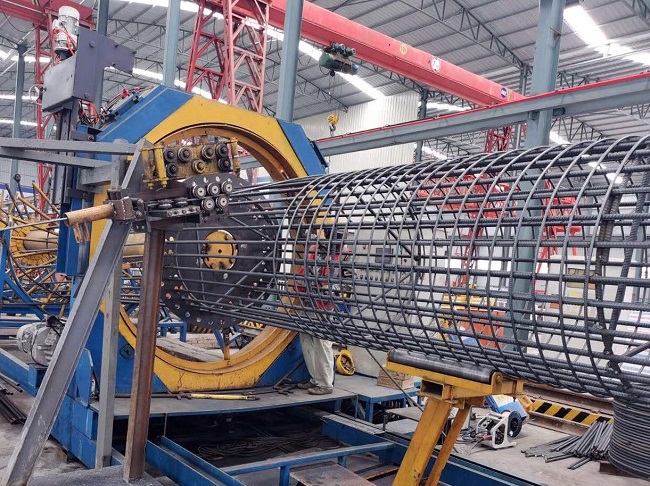

滚笼机是一种半自动化钢筋笼制作和加工设备,几乎是每个钢筋加工厂的标配,也是各个施工项目使用非常广泛、却不怎么起眼的设备,但在中交二航局深汕西高速改扩建项目,却不然。经过工程技术人员一系列巧妙的改造,滚笼机从标配变成了“高配”,成了为项目部创造效益的重要“法宝”。

起初,项目部钢筋加工厂用滚笼机制作钢筋笼时,发现效果并不理想,主要原因在于这台滚笼机调直器位置太靠前,缠绕筋从中穿过后,阻碍了加劲箍的装填,导致钢筋笼直径难以固定,不仅整体性受到影响,在起吊过程中也容易变型。为确保工效和质量,他们干脆弃之不用,直接用人工来代替。

今年项目复工后,有着25年施工管理经验的老工长蒋昌学接手了钢筋加工厂。“有滚笼机,怎么还用人工呢?”多年来,蒋昌学一直坚持效益优先,好好的滚笼机闲置不用,让他很是疑惑。“效果不好,改造一下不就行了嘛。”

查验一番后,见多识广的蒋昌学很快就想出了对策。“只要把调直器往外挪一挪,给加劲箍腾出足够的空间就能行!”经过计算,项目所需钢筋笼加劲箍的最大直径是1.55米,调直器与机器驱动之间的距离需大于此,才能确保所有加劲箍都能放置装填。他以此为据,将调直器往外移动到1.6米,并将其固定在一个特制的钢板架子上。

这是蒋昌学对滚笼机的第一次改造,马上就解决了加劲箍的放置问题。不仅如此,经过加固,还使加劲箍的焊接工效一下子提高了十倍!

原来,改造前的加劲箍仅弯曲成环,通过钢丝绑扎,与主筋固定套筒模具相契合。由于两端没有进行焊接处理,加劲箍很容易松动,和主筋之间产生空隙,严重影响焊接效率。蒋昌学把调直器的位置调整后,加劲箍可焊紧后放入笼中,全程都能保持稳固。这个看似微不足道的改动,一下子使得焊接一个加劲箍的时间,由30分钟缩短至3分钟!此时的滚笼机,已经能够很好地制作桩基钢筋笼。

但是,现场施工所需的另一种钢筋笼——墩柱钢筋笼,却无法通过滚笼机制作。究其原因,在于两者的缠绕筋类型不同,前者是直径为10毫米的盘圆钢筋,后者是直径为12毫米的盘螺钢筋,硬度要大得多。而滚笼机自带的调直器,只能拉直盘圆钢筋。

“再增加一台机器吧!”有工人建议。

“没事,我们能改一次,就能改第二次。”蒋昌学胸有成竹。

经过研究,蒋昌学发现,原有调直器只有7个滚轮,拉力不足以调直盘螺钢筋。经过对滚轮拉力测试,他设计出了一个双向调直器,前端为横向,后端为竖向,滚轮增加为10个,前端和后端各有5个,其拉力比单向调直器要大不少,能够调直盘螺钢筋。一经试验,二次改造后的滚笼机还真制作出了符合施工标准的墩柱钢筋笼。

两次改造成功,让蒋昌学备受鼓舞,也让他更加坚信效益其实就藏在现场管理的细节中。他接下来的一次改造,彻底让滚笼机成为了一台“一体多用”的设备,最大限度地发挥了作用。

经过观察,蒋昌学发现,改造前的滚笼机,使用套筒模具固定钢筋笼,每个模具的直径都是固定的,这意味着制作不同直径的钢筋笼,就要分别装上不同的模具。而每拆卸和安装一次模具,至少需要一个小时的时间,项目部钢筋加工厂每天都要制作好几种类型的钢筋笼,如此反复拆卸和安装,就要浪费不少时间。如果能把这些时间放在加工上,那生产效率又将得到进一步提高,定能为项目部创造不小的效益。

(原有固定套筒模具)

想到这里,蒋昌学非常激动。他从固定套筒模具的缺点出发,设计出一种不用拆卸,同时又能适应各种直径笼种的固定工具。于是,一种替代固定模具的“圆环固定钢板”便应运而生。

(圆形固定钢板)

这种钢板,分为前后两块,平行装置在滚笼机前后。为了使前后钢筋保持在一个平面上,前面的钢板起定位作用,可移动可旋转,后面的钢板起导向作用,保证直螺纹套筒能够自由穿过。根据现场施工所需笼种,蒋昌学在钢板上逐环设置了四种大小的圆孔,分别用以制作1.2米、1.3米、1.4米和1.6米直径的钢筋笼。这个设计,使固定套筒模具彻底成为了历史。

改造后的滚笼机,不仅能制作现场施工所需的全部钢筋笼种,还大大提高了施工效率,节省了大量时间,人工成本更是减少了一半。如今,偌大的钢筋加工厂,除了这台滚笼机,只有负责装料和焊接的4位工人,同时却形成了规模生产,能够满足项目现场十几台钻机的施工需求,这在以前是不敢想象的。

复工后,业主和监理人员第一次到钢筋加工厂检查时,看到这台“多功能”滚笼机,给出了一致好评:“应该进行全线推广,作为钢筋笼制作的示范!”(钟其泉)

二航新闻

二航新闻

集团要闻

集团要闻

国资动态

国资动态

业务动态

业务动态

媒体聚焦

媒体聚焦

二航人

二航人

专题专栏

专题专栏

港航

港航

路桥

路桥

市政

市政

房建

房建

其他产品

其他产品